A colheita é, sem dúvida, o momento mais aguardado pelo produtor. É quando todo o trabalho e investimento da safra se transformam em resultado. No entanto, essa também é uma etapa delicada que exige máxima atenção. Qualquer descuido pode impactar diretamente a sua produtividade e o seu lucro.

É natural que ocorram algumas perdas na hora da colheita, mas o objetivo é sempre mantê-las no mínimo possível. Um dos maiores vilões aqui é a má regulagem da colheitadeira, que pode aumentar significativamente o desperdício de grãos e diminuir sua margem de lucro.

Para garantir que você aproveite ao máximo o potencial da sua lavoura, preparamos 5 dicas práticas de regulagem de colheitadeira que farão a diferença no resultado final.

Entendendo o Funcionamento da Colheitadeira e as Origens das Perdas

Antes de partirmos para as dicas de regulagem, é fundamental entender de onde vêm as perdas mais comuns durante a colheita.

Como vimos, uma certa perda é esperada, mas não pode ser excessiva. Além das perdas naturais, causadas por fatores como intempéries climáticas, pragas ou doenças, existem as perdas mecânicas. Elas se dividem em dois tipos principais: perdas de plataforma e perdas internas.

- Perdas de plataforma: Ocorrem na interação inicial da máquina com a lavoura, ou seja, no momento do corte e recolhimento das plantas.

- Perdas internas: São causadas pelos mecanismos dentro da máquina durante os processos de trilha, separação e limpeza dos grãos.

Geralmente, esses dois tipos de perda são resultado direto da má regulagem da colheitadeira ou de deficiências no projeto da máquina. Para ajustar corretamente, você precisa enxergar a colheitadeira não como uma peça única, mas como um conjunto de sistemas que precisam trabalhar em perfeita sincronia.

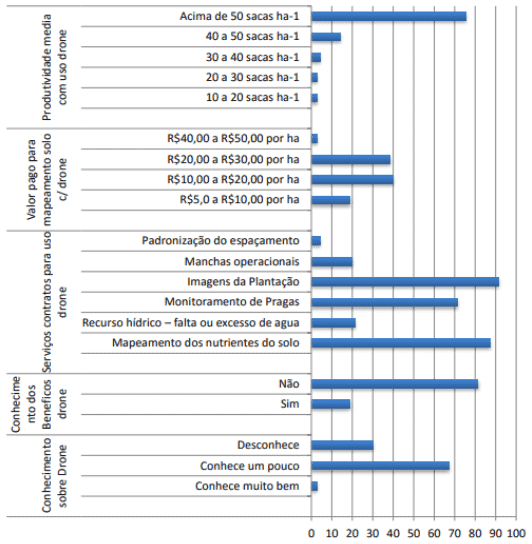

Os sistemas principais são:

- Plataforma de corte

- Alimentação

- Trilha

- Separação

- Limpeza

- Transporte e armazenamento

Cada máquina tem suas particularidades, mas todas possuem esses sistemas integrados, como mostra a ilustração abaixo.

Colheitadeiras com trilha de fluxo radial (esquerda) e de fluxo axial (direita)

(Fonte: Prof. José Paulo Molin)

Colheitadeiras com trilha de fluxo radial (esquerda) e de fluxo axial (direita)

(Fonte: Prof. José Paulo Molin)

Cada um desses sistemas possui componentes diferentes e, embora sejam separados, eles se complementam. O sucesso da colheita depende do funcionamento harmonioso de todos eles.

Sistema de Corte e Alimentação

Os mecanismos de corte e alimentação trabalham juntos. O primeiro corta a planta, enquanto o segundo a transporta para dentro da máquina, até o sistema de trilha. O princípio é o mesmo, mas a regulagem muda completamente dependendo da cultura.

- Para trigo, cevada e arroz: Nessas culturas de corte alto, a plataforma segadora, que sustenta a barra de corte, deve ser rígida para manter um padrão de altura uniforme.

- Para a soja: Como as vagens mais baixas ficam muito próximas ao solo, a plataforma precisa ser flexível no sentido transversal. Isso permite que ela acompanhe as irregularidades do terreno, garantindo o recolhimento de todas as vagens e reduzindo as perdas.

- Para o milho: O sistema é diferente, utilizando unidades despigadoras específicas para a cultura.

Aqui já fica claro que as principais regulagens da colheitadeira vão depender diretamente da cultura que você está colhendo.

Sistemas de Trilha, Separação e Limpeza

Uma vez dentro da máquina, o material colhido passa por três etapas cruciais:

- Trilha: Através de impacto e atrito, este sistema remove os grãos da planta (seja da vagem, do sabugo ou da panícula).

- Separação: Aqui, a palha mais grossa é separada dos grãos. O material que segue adiante é uma mistura de grãos com palhiço (resíduos menores).

- Limpeza: Por fim, um sistema de peneiras e ventiladores remove o palhiço restante, enviando apenas os grãos limpos para o tanque graneleiro.

Agora que revisamos o funcionamento da máquina, vamos às dicas práticas para uma regulagem eficiente.

5 Dicas Essenciais para a Regulagem da Colheitadeira

1 – Programe e Faça Manutenções Preventivas Regularmente

Uma boa regulagem pode criar desempenhos completamente diferentes em campo com a mesma máquina. Além disso, a manutenção periódica é um investimento inteligente: os custos com reparos emergenciais podem ser reduzidos em até 25% quando se adota um plano de manutenção preventiva.

Assim como você não viaja de carro sem antes checar os pneus e o óleo, não inicie a colheita sem uma revisão completa do maquinário. Falhas no planejamento da manutenção ou na logística do maquinário podem atrasar a operação e causar perdas significativas.

Fique atento a pontos como:

- Estado da barra de corte e das navalhas;

- Folgas nos componentes;

- Altura e velocidade de rotação do molinete.

Se quiser aprofundar no assunto, confira nosso artigo completo sobre manutenção de máquinas e implementos aqui!

2 – Atenção à Velocidade de Operação

A velocidade de deslocamento da colheitadeira é um fator crítico. Se for muito alta, o impacto das plantas com a máquina aumenta, o que pode causar debulha na plataforma e elevar as perdas antes mesmo dos grãos entrarem na máquina. Além disso, a velocidade de avanço determina o volume de material que alimenta os sistemas internos.

A velocidade mais indicada para a colheita geralmente varia entre 4 km/h e 6 km/h.

No entanto, este não é um número fixo. A velocidade ideal depende de uma série de fatores da sua lavoura e da sua máquina:

- Regularidade e inclinação do terreno;

- Produtividade da lavoura (quanto mais massa, menor a velocidade);

- Porcentagem de acamamento da cultura;

- Presença de pedras, obstáculos ou plantas daninhas;

- Tipo de plataforma (autonivelante ou rígida);

- Sistema de trilha (axial ou radial);

- E, principalmente, a habilidade e capacitação do operador.

Falhas na colheita podem ser resultado da combinação de diversos fatores, incluindo velocidade inadequada

(Fonte: Cotrisoja)

Falhas na colheita podem ser resultado da combinação de diversos fatores, incluindo velocidade inadequada

(Fonte: Cotrisoja)

3 – Combine o Número de Linhas da Semeadora e da Plataforma

Esta é uma dica que pode parecer óbvia, mas que muitas vezes é negligenciada e causa perdas desnecessárias.

É fundamental que o número de linhas da sua semeadora seja igual ou múltiplo do número de linhas da plataforma de colheita. Por exemplo, se você usa uma semeadora de 16 linhas, sua plataforma de milho deve ter 16 ou 8 linhas.

Seguir essa regra evita o desalinhamento na hora de colher, o que impede amassamentos, repasses e perdas por grãos que ficam no campo.

4 – Monitore e Meça Suas Perdas Constantemente

Como saber se o trabalho está sendo bem feito se você não mede os resultados? Acompanhar as perdas de perto permite verificar se a regulagem está correta ou se algum ajuste precisa ser feito em tempo real.

Existem diversas metodologias para quantificar o desempenho da colheita. Você pode aprender mais sobre elas neste artigo sobre indicadores de desempenho para a colheita de grãos que publicamos aqui no blog.

Para a soja, uma ferramenta muito prática é o copo medidor da Embrapa, que ajuda a quantificar rapidamente os níveis de perdas no campo e indica a necessidade de parar e reajustar a máquina.

Copo de medição da Embrapa para verificação de perdas de colheita em soja

(Fonte: Marisa Yuri Horikawa/Embrapa)

Copo de medição da Embrapa para verificação de perdas de colheita em soja

(Fonte: Marisa Yuri Horikawa/Embrapa)

Para facilitar seus cálculos, utilize nossa planilha gratuita para estimativa de perdas na colheita. Para acessar, clique na imagem abaixo!

5 – Capacite os Operadores das Colheitadeiras

Embora a tecnologia avance para um futuro onde as máquinas poderão trabalhar de forma autônoma, o fator humano ainda é decisivo hoje. Um operador bem treinado é a peça-chave para o sucesso da colheita.

Invista em treinamentos periódicos para os operadores, não apenas sobre o funcionamento do maquinário, mas também sobre os processos agrícolas envolvidos. Afinal, é o operador que está no dia a dia da operação, garantindo o zelo com o equipamento e aplicando a regulagem correta para cada situação da lavoura.

Conclusão

Mesmo com todo o avanço tecnológico no campo, as perdas durante a colheita ainda são um grande desafio. Para maximizar a produtividade e, consequentemente, os lucros, é essencial reduzir esse desperdício ao máximo.

O primeiro passo é quantificar suas perdas para identificar a origem dos problemas.

A regulagem adequada das colheitadeiras é o caminho mais eficaz para isso, um processo que envolve a manutenção preventiva da máquina, o ajuste correto para cada cultura, a velocidade de operação e, fundamentalmente, a capacitação do operador.

Espero que estas dicas tenham mostrado a importância de cada detalhe no processo da colheita e ajudem você a obter resultados ainda melhores na sua fazenda

Glossário

Acamamento: Condição em que as plantas de uma lavoura se dobram ou deitam sobre o solo devido a fatores como ventos fortes, chuvas intensas ou fragilidade da haste. O acamamento dificulta a operação da colheitadeira e pode aumentar as perdas na plataforma.

Debulha: Processo de separação mecânica dos grãos da espiga, vagem ou panícula. Na colheita, a “debulha na plataforma” refere-se à perda de grãos que ocorre antes mesmo de a planta entrar na máquina, causada por impacto excessivo.

Fluxo axial e radial: Classificação do sistema de trilha e separação da colheitadeira, referente ao caminho que o material colhido percorre dentro da máquina. No fluxo radial, o material gira ao redor de um cilindro transversal, enquanto no axial ele se move em espiral ao longo de um rotor longitudinal.

Molinete: Componente giratório localizado na frente da plataforma de corte. Sua função é inclinar as plantas em direção à barra de corte e ao sistema de alimentação, garantindo um fluxo contínuo e uniforme para dentro da máquina.

Palhiço: Conjunto de resíduos vegetais leves e pequenos, como pedaços de folhas, cascas e vagens, que se misturam aos grãos após a trilha. O sistema de limpeza da colheitadeira, com peneiras e ventiladores, é responsável por remover o palhiço.

Perdas de plataforma: Perdas de grãos que ocorrem na parte frontal da colheitadeira, durante o corte e recolhimento das plantas. São causadas por ajustes incorretos da altura de corte, da velocidade do molinete ou por velocidade de deslocamento excessiva.

Trilha: Primeira etapa do processamento interno da colheitadeira, onde os grãos são separados da planta por meio de impacto e atrito gerados por um cilindro ou rotor. Uma regulagem inadequada pode causar quebra de grãos ou separação ineficiente.

Veja como o Aegro pode otimizar o controle da sua colheita

Planejar a manutenção preventiva, como destacado no artigo, é um dos pilares para evitar perdas e custos inesperados. Um software de gestão agrícola como o Aegro simplifica esse processo, permitindo registrar o histórico de manutenções de cada máquina e programar alertas automáticos para as próximas revisões. Isso garante que o maquinário esteja sempre pronto para operar com máxima eficiência, reduzindo falhas e paradas emergenciais durante a colheita.

Além disso, o monitoramento constante do desempenho vai além da medição de perdas no campo. Com uma plataforma como o Aegro, é possível centralizar os dados da colheita e cruzar informações operacionais com os custos de cada talhão. Assim, você transforma números em relatórios visuais que mostram o custo real da operação e a rentabilidade, ajudando a validar se os ajustes na colheitadeira estão realmente gerando mais lucro.

Quer ter um controle preciso do seu maquinário e transformar os dados da colheita em decisões mais lucrativas?

Experimente o Aegro gratuitamente e descubra como otimizar cada etapa da sua operação.

Perguntas Frequentes

Qual a principal diferença entre perdas de plataforma e perdas internas da colheitadeira?

As perdas de plataforma ocorrem na frente da máquina, durante o corte e recolhimento da cultura, geralmente por má regulagem da altura de corte ou velocidade do molinete. Já as perdas internas acontecem dentro da colheitadeira, nos sistemas de trilha, separação e limpeza, devido a ajustes incorretos que resultam em grãos não separados da palha ou expelidos junto com os resíduos.

Existe um nível de perda na colheita que é considerado aceitável?

Sim, um certo nível de perda é inevitável. Para a cultura da soja, por exemplo, perdas de até uma saca (60 kg) por hectare são consideradas toleráveis pela pesquisa. O objetivo da regulagem correta é garantir que as perdas mecânicas fiquem sempre dentro desse limite, evitando que o desperdício impacte significativamente o seu lucro.

Por que a velocidade da colheitadeira é um fator tão crítico para evitar perdas?

A velocidade de deslocamento impacta diretamente a quantidade de material que a máquina processa por tempo. Uma velocidade muito alta sobrecarrega os sistemas internos, diminuindo a eficiência da trilha e separação. Além disso, aumenta o impacto na plataforma, que pode causar a debulha dos grãos antes mesmo de entrarem na máquina.

Como a umidade dos grãos no momento da colheita afeta a regulagem da máquina?

A umidade é fundamental. Grãos muito úmidos são mais difíceis de separar da palha, exigindo ajustes mais agressivos no sistema de trilha, o que pode causar danos mecânicos. Por outro lado, grãos muito secos quebram com facilidade e são mais suscetíveis a perdas por debulha na plataforma, exigindo uma operação mais suave.

Além da manutenção, qual o erro de regulagem mais comum que os produtores cometem?

Um erro muito comum é não reajustar a máquina ao longo do dia ou ao mudar de talhão. As condições da lavoura, como umidade do grão e da palha, mudam com a temperatura e a localização. Manter a mesma configuração da manhã para a tarde, quando a planta está mais seca, pode aumentar drasticamente as perdas, exigindo monitoramento e ajustes constantes.

É realmente necessário treinar o operador se a colheitadeira é moderna e cheia de tecnologia?

Sim, é fundamental. Mesmo as máquinas mais modernas precisam de um operador capacitado para interpretar os dados dos sensores, identificar problemas que a automação não percebe e realizar os ajustes finos para cada condição específica da lavoura. Um operador treinado sabe como extrair o máximo desempenho da tecnologia, garantindo a eficiência da colheita e a conservação do equipamento.

Artigos Relevantes

- Colheitadeira: diferentes tipos, evolução e como escolher a melhor para a fazenda: Este artigo serve como a base conceitual perfeita para o artigo principal. Enquanto o principal foca em ‘como regular’, este detalha profundamente ‘o que’ são e ‘como funcionam’ os sistemas de corte, trilha e limpeza, enriquecendo a compreensão do leitor sobre o porquê de cada ajuste ser necessário.

- 5 perdas na colheita que você pode estar sofrendo e o que fazer para resolver: Este artigo amplia o escopo do tema ‘perdas’, contextualizando a importância da regulagem da colheitadeira. Ele mostra que as perdas mecânicas (foco do artigo principal) são apenas uma parte de um desafio maior que inclui pragas, transporte e plantas daninhas, agregando uma visão estratégica e completa sobre a rentabilidade da safra.

- Colheita do milho: descubra possíveis perdas e como calculá-las: Este artigo é a aplicação prática e detalhada da dica nº 4 do artigo principal (‘Monitore e Meça Suas Perdas’). Ele oferece um método passo a passo específico para o milho, complementando a menção ao copo medidor para soja e fornecendo ao produtor uma ferramenta acionável para quantificar o impacto da regulagem em outra cultura fundamental.

- Preparação do maquinário para a colheita: Este conteúdo expande de forma direta e aprofundada a dica nº 1 do artigo principal (‘Faça Manutenções Preventivas’). Ele transforma a recomendação geral em um checklist prático e detalhado, guiando o produtor na vistoria de cada sistema da colheitadeira antes do início da operação, o que é essencial para o sucesso dos ajustes em campo.

- Veja 4 indicadores de desempenho para colheita de grãos: Este artigo oferece uma estrutura analítica para diagnosticar a origem das perdas, classificando-as em fisiológicas, físicas e operacionais. Ele complementa o artigo principal ao ensinar o leitor a interpretar os sinais do campo (ex: umidade do grão, presença de daninhas) e da própria máquina, permitindo um ajuste muito mais preciso e informado.