A colheita é o momento decisivo da safra. É nesta etapa que todo o investimento e os cuidados aplicados ao longo do ciclo da cultura se transformam, finalmente, em um produto comercial.

Qualquer perda que ocorra durante a colheita pode impactar diretamente a lucratividade da sua fazenda. Por isso, entender onde estão os gargalos e como reduzi-los é fundamental para a saúde financeira do seu negócio.

Neste artigo, vamos detalhar os principais indicadores de desempenho para a colheita mecanizada de grãos e mostrar onde se concentram as perdas mais importantes desta operação.

Como Funciona uma Colhedora de Grãos?

O objetivo principal da colheita é retirar o produto agrícola do campo no tempo certo, garantindo a mínima perda em quantidade e a máxima qualidade possível. Para alcançar esse resultado, diversos fatores precisam ser observados e ajustados com precisão.

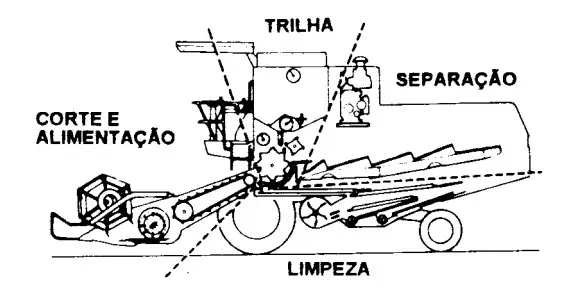

O processo de colheita de grãos feito por uma máquina envolve três etapas fundamentais:

- Corte: A primeira ação da máquina, que é responsável por cortar ou arrancar a planta inteira ou a parte que contém os grãos.

- Trilha: É o processo mecânico onde os grãos são separados do resto da planta (vagens, espigas, etc.).

- Limpeza: Após a trilha, o sistema separa os grãos limpos da palha e de outros resíduos vegetais.

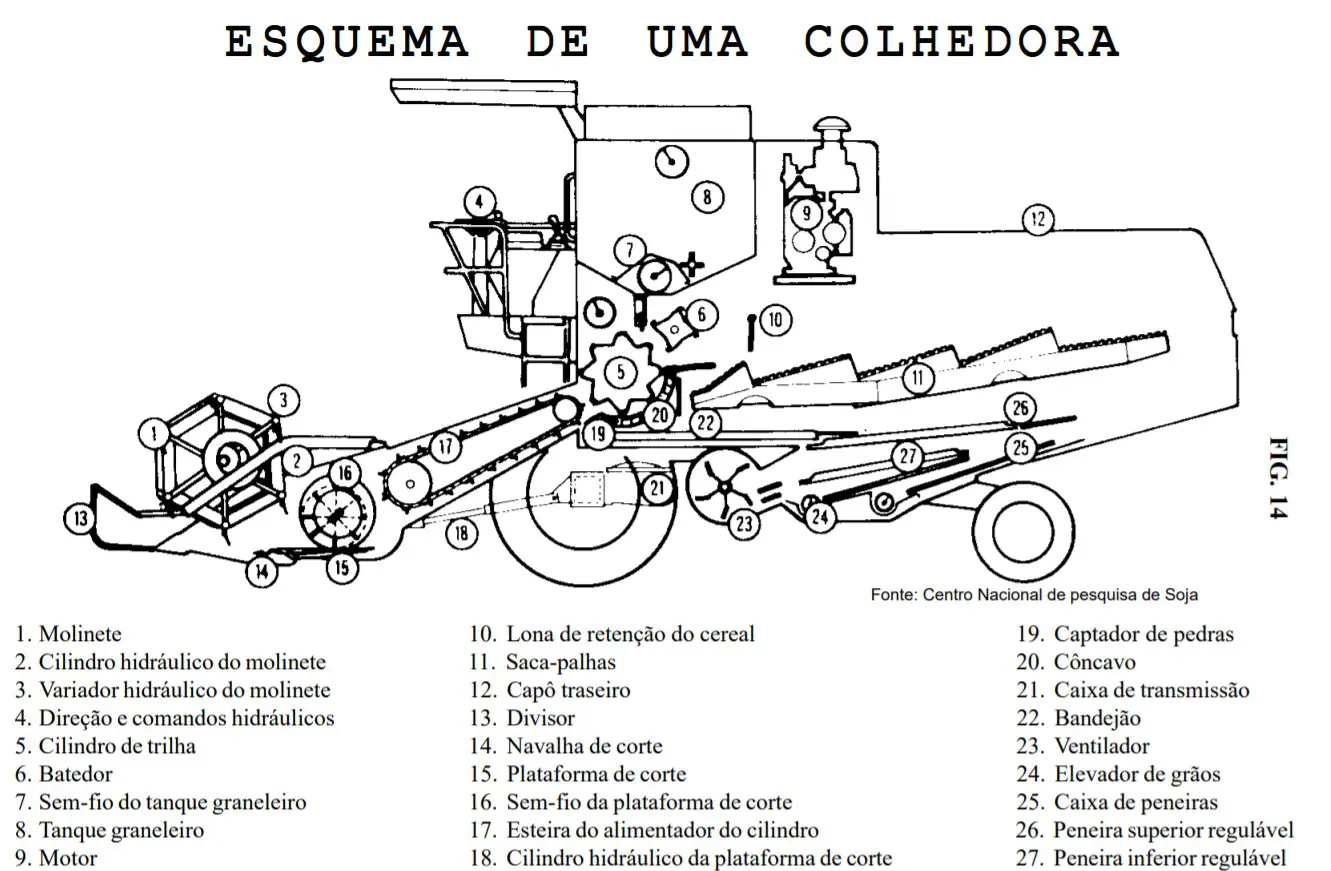

A colhedora, também chamada de colheitadeira, é uma máquina complexa que executa todas essas etapas de forma integrada. Ela possui sistemas de corte, alimentação, trilha, separação, limpeza e, por fim, armazenamento dos grãos.

Sistemas de uma colhedora

(Fonte: Embrapa, 1998)

Sistemas de uma colhedora

(Fonte: Embrapa, 1998)

Embora as perdas possam ocorrer em qualquer parte da máquina, os dados mostram um ponto de atenção crítico: cerca de 80% das perdas na colheita mecanizada estão relacionadas à plataforma de corte e ao sistema de alimentação. Além disso, uma parte significativa dessas perdas se deve à qualidade dos grãos afetada por uma trilha mal regulada.

A seguir, vamos analisar os três principais tipos de perdas: fisiológicas, físicas e operacionais.

Indicadores de Perdas Fisiológicas: O Ponto Certo da Planta

As perdas fisiológicas estão ligadas diretamente às condições da planta no momento da colheita. Os dois fatores mais importantes são o ponto de maturação fisiológica e o teor de umidade dos grãos.

Maturação Fisiológica: Este é o ponto em que o grão atinge seu desenvolvimento máximo. Se a colheita for feita antes deste ponto, os grãos não se desprendem facilmente da planta.

- Indicador em soja: Vagens inteiras, que não foram abertas (trilhadas), caindo no chão pela parte de trás da colhedora (sacapalhas e peneiras).

Umidade dos Grãos: Mesmo que a planta tenha atingido a maturidade, a umidade dos grãos é crucial. O ideal para colheita mecanizada é que esteja em torno de 13%.

- Grãos muito úmidos (acima do ideal): Podem resultar em danos mecânicos e amassamento durante a trilha. No caso da soja, o excesso de umidade pode ser observado pela alta quantidade de grãos quebrados ou danificados no graneleiro.

- Grãos muito secos (abaixo do ideal): Ficam quebradiços e suscetíveis a trincas. No milho, grãos muito úmidos ou secos demais podem causar espigas que não são colhidas, excesso de grãos quebrados, e acúmulo de sabugos e sujeira no tanque graneleiro.

Para aprofundar no tema, leia nosso artigo “Umidade do milho para colheita: todas as dicas para não perder seus grãos”!

Perdas Físicas: Obstáculos no Campo

As perdas físicas são causadas por dificuldades ou impedimentos no terreno que atrapalham a operação da máquina. Os principais problemas são o excesso de plantas daninhas, a altura irregular das plantas ou a desuniformidade do solo.

Na maioria das vezes, um ajuste cuidadoso da altura da plataforma de corte e da rotação do molinete pode resolver grande parte desses problemas.

Fique atento a estes sinais:

- Amontoamento de plantas na barra de corte: Indica que a máquina não está conseguindo processar o volume de material de forma contínua.

- Plantas se enrolando no molinete: Geralmente ocorre quando há uma infestação alta de plantas daninhas, que embaraçam no sistema.

- Perda de espigas de milho: Em lavouras com plantas muito altas, as espigas podem ser arremessadas para fora da plataforma de corte.

- Excesso de milho debulhado nos rolos espigadores: Acontece quando as unidades que recolhem as espigas estão operando em uma altura maior que a recomendada, debulhando o milho antes mesmo de entrar na máquina.

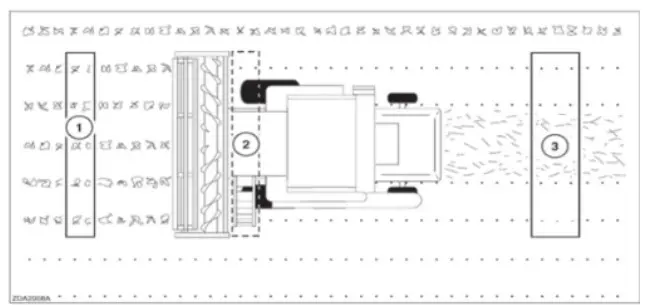

Como Medir as Perdas Físicas no Campo

Você pode medir as perdas de forma prática usando uma armação de amostragem. O método é simples:

- Construa uma armação com a largura da sua plataforma de corte e meio metro de comprimento.

- Antes da colhedora passar, jogue a armação em um ponto da lavoura e conte todos os grãos que já estão no chão. Isso representa a perda pré-colheita.

- Retire a armação, passe com a colhedora normalmente sobre aquela área e afaste a máquina.

- Recoloque a armação exatamente no mesmo local e conte novamente todos os grãos no chão. A diferença entre a segunda contagem e a primeira indica as perdas causadas pela plataforma e pelo processo de colheita.

Quantificação das perdas totais: perdas anteriores à colheita (1); perdas na plataforma (2); e perdas totais (3)

(Fonte: Adaptado de Aprosoja)

Quantificação das perdas totais: perdas anteriores à colheita (1); perdas na plataforma (2); e perdas totais (3)

(Fonte: Adaptado de Aprosoja)

Perdas Operacionais: A Regulagem Fina da Máquina

As perdas operacionais estão 100% ligadas às regulagens dos sistemas da colhedora. Como os sistemas trabalham em sequência, um erro na regulagem de um componente afeta todos os outros.

(Fonte: Embrapa, 1998)

(Fonte: Embrapa, 1998)

Aqui estão os principais pontos de ajuste e os indicadores de problemas:

- Velocidade do Molinete e da Colhedora: Se a velocidade estiver excessiva, pode causar vagens caídas na frente da barra de corte ou amontoadas. Isso também sobrecarrega o cilindro de trilha, resultando em vagens que passam sem serem debulhadas.

- Peneiras de Limpeza: As peneiras devem estar limpas no primeiro terço e com apenas resíduos leves no terço final. A presença excessiva de grãos na peneira superior é um sinal claro de que grãos limpos estão sendo jogados fora junto com a palha.

- Sistema de Trilha (Cilindro e Côncavo): A regulagem do côncavo (a grade que envolve o cilindro de trilha) é crítica.

- Muita folga entre cilindro e côncavo: Causa excesso de espigas e vagens não trilhadas, que retornam para o sistema de retrilha, sobrecarregando a máquina.

- Pouca folga entre cilindro e côncavo: Resulta em quebra de grãos, o que diminui a qualidade do produto e abre portas para a entrada de fungos e outras doenças no armazenamento.

Conclusão: Olho Vivo na Operação para Maximizar o Lucro

Mesmo com toda a tecnologia disponível hoje, é impossível eliminar 100% das perdas na colheita. No entanto, perdas excessivas podem gerar grandes prejuízos e comprometer o resultado de uma safra inteira.

Portanto, o foco no final do ciclo deve ser em minimizar essas perdas. O primeiro passo é ficar atento às condições do tempo e à situação da cultura no campo.

Como vimos neste artigo, é essencial acompanhar cada etapa do processo de colheita, realizando amostragens de perdas com frequência para verificar a eficiência da operação.

Fique de olho nos indicadores que a própria colhedora oferece. Entender os sinais que a máquina está passando permite que você faça os ajustes necessários para realizar uma colheita mais eficiente, com menos perdas e muito mais lucrativa!

Glossário

Cilindro e Côncavo: Componentes centrais do sistema de trilha da colhedora. O cilindro é um rotor que bate no material colhido, e o côncavo é uma grade curva que o envolve, por onde os grãos passam. A regulagem do espaço entre eles é crucial para evitar quebra de grãos ou uma debulha ineficiente.

Colheita Mecanizada: Processo de colheita agrícola realizado por máquinas, como as colhedoras (ou colheitadeiras). Diferencia-se da colheita manual por sua alta capacidade operacional e velocidade.

Maturação Fisiológica: Ponto exato em que o grão atinge seu máximo potencial de desenvolvimento e acúmulo de matéria seca. Colher antes deste ponto resulta em grãos “verdes” e leves, enquanto colher muito depois aumenta o risco de perdas por debulha natural.

Molinete: Estrutura rotativa localizada na frente da plataforma de corte. Sua função é guiar as plantas de forma uniforme para a barra de corte, sincronizando sua velocidade com a da máquina para evitar que as plantas sejam arrancadas ou derrubadas.

Plataforma de Corte: A parte frontal da colhedora, responsável por cortar as plantas na altura correta e conduzi-las para dentro da máquina. É o primeiro ponto de contato com a cultura e, segundo o artigo, onde ocorre a maior parte das perdas mecânicas.

Sacapalhas e Peneiras: Partes do sistema de limpeza e separação da colhedora. Os sacapalhas agitam a palha para soltar os grãos que ainda estão presos, enquanto as peneiras, através de vibração e fluxo de ar, separam os grãos limpos de impurezas e resíduos vegetais.

Teor de Umidade dos Grãos: Percentual de água presente nos grãos no momento da colheita. O valor ideal, citado como 13%, é um equilíbrio para minimizar danos mecânicos (grãos muito úmidos amassam) e quebras (grãos muito secos trincam).

Trilha: Processo mecânico de separar os grãos do restante da planta (vagens, espigas, panículas). É a ação de “bater” ou “esfregar” o material colhido para liberar os grãos, realizada principalmente pelo conjunto cilindro-côncavo.

Transforme dados de colheita em gestão eficiente

Monitorar os indicadores de perdas na colheita é crucial, mas o verdadeiro desafio é conectar esses dados operacionais ao resultado financeiro da fazenda. Saber quantos grãos foram perdidos é importante, mas entender o impacto exato disso no custo por saca e na lucratividade final é o que permite tomar decisões estratégicas para as próximas safras.

É aqui que a tecnologia se torna uma grande aliada. Um software de gestão agrícola como o Aegro permite registrar não apenas a produtividade, mas também todos os custos associados à operação, incluindo combustível, manutenção da colhedora e mão de obra. Ao centralizar essas informações, fica fácil gerar relatórios que mostram o custo real da colheita e o desempenho de cada máquina, ajudando a identificar onde os ajustes trarão maior retorno financeiro.

Que tal ter esse nível de controle na sua fazenda?

Experimente o Aegro gratuitamente e veja como uma gestão baseada em dados pode otimizar suas operações e aumentar seus lucros.

Perguntas Frequentes

Qual é a principal causa de perdas na colheita mecanizada de grãos?

Aproximadamente 80% das perdas mecânicas ocorrem na plataforma de corte e no sistema de alimentação da colhedora. Isso acontece porque esta é a primeira etapa do processo, onde ajustes incorretos de altura, velocidade do molinete ou velocidade de deslocamento podem fazer com que os grãos caiam no chão antes mesmo de entrarem na máquina para serem processados.

Se encontro muitos grãos quebrados no tanque graneleiro, qual regulagem da colhedora devo verificar primeiro?

A causa mais provável para o excesso de grãos quebrados é uma regulagem muito apertada entre o cilindro e o côncavo no sistema de trilha. Essa folga reduzida causa um impacto mecânico excessivo nos grãos, resultando em quebras e trincas. Verifique o manual da sua máquina para ajustar essa abertura conforme a cultura e a umidade dos grãos.

Por que a umidade do grão em 13% é considerada ideal para a colheita?

A umidade em torno de 13% representa o equilíbrio perfeito para minimizar perdas. Grãos muito úmidos (acima de 15%) são difíceis de debulhar e podem ser amassados pelo sistema de trilha. Por outro lado, grãos muito secos (abaixo de 12%) tornam-se quebradiços, aumentando a incidência de quebras e perdas por debulha natural na plataforma.

Como posso saber se a velocidade da colhedora está muito alta para as condições da lavoura?

Os principais sinais de velocidade excessiva são o amontoamento de plantas na plataforma de corte e a perda de vagens ou espigas que são arremessadas para a frente da máquina. Além disso, uma velocidade alta sobrecarrega os sistemas internos, resultando em uma trilha e limpeza ineficientes, o que pode ser observado pela presença de grãos junto à palha na parte traseira da colhedora.

O que fazer se a colhedora está jogando grãos limpos para fora junto com a palha?

Este problema geralmente está relacionado à regulagem do sistema de limpeza, especificamente das peneiras e do ventilador. Verifique se a abertura das peneiras está correta para o tamanho do grão e se a velocidade do ventilador não está muito alta, pois um fluxo de ar excessivo pode soprar os grãos para fora junto com os resíduos mais leves.

Como as plantas daninhas podem aumentar as perdas durante a colheita mecanizada?

A presença excessiva de plantas daninhas, especialmente as trepadeiras, pode causar embuchamento na plataforma de corte e no molinete, interrompendo o fluxo contínuo de material. Isso força o operador a fazer manobras bruscas ou a operar com regulagens que não são ideais para a cultura, resultando em maiores perdas de grãos no chão e sobrecarga dos sistemas internos.

Artigos Relevantes

- Colheita do milho: descubra possíveis perdas e como calculá-las: Este artigo é a aplicação prática ideal do conteúdo principal, aprofundando o tema para a cultura do milho. Ele vai além da mecânica geral ao conectar doenças de espiga diretamente à qualidade dos grãos na colheita, criando uma ponte essencial entre as perdas agronômicas e as operacionais.

- Estratégias para o manejo de grãos ardidos de milho e soja: Este conteúdo aborda diretamente uma consequência crítica da colheita inadequada: a perda de qualidade. Ele detalha o que são os ‘grãos ardidos’ e como evitá-los, conectando as regulagens da máquina e as condições da lavoura, discutidas no artigo principal, a um impacto financeiro tangível na classificação do produto.

- Armazenamento de grãos: cuidados e estratégia para comercialização: Este artigo representa o próximo passo lógico na jornada do produtor, respondendo à pergunta ‘o que fazer após colher?’. Ele expande a discussão da eficiência operacional para a estratégia de negócio, demonstrando como a armazenagem correta é uma ferramenta crucial para a comercialização e maximização da rentabilidade da safra.

- 7 Pragas de armazenamento de grãos para você combater: Como complemento direto ao tema de armazenagem, este artigo soluciona uma das maiores ameaças aos grãos estocados. Ele oferece um guia prático e detalhado para proteger o valor do produto, garantindo que os ganhos obtidos com a redução de perdas na colheita não sejam perdidos para as pragas.

- Beneficiamento de grãos: entenda as 7 etapas fundamentais: Este artigo oferece uma visão geral indispensável, organizando todas as etapas pós-colheita num processo coeso. Ele contextualiza a importância de uma colheita bem-feita ao mostrar como ela se encaixa na cadeia de agregação de valor, que inclui secagem, limpeza e classificação, consolidando os aprendizados anteriores.